Pengecekan material dari resiko retak halus maupun resiko struktur yang tak seragam tentu membutuhkan teknik pengamatan tersendiri. Seringkali dalam metode inspeksi visual, cara paling mudah dilakukan yaitu dengan secara langsung menandai lokasi retak maupun mengenali permukaan yang cacat tersebut. Oleh sebab itu diperlukan metode mudah dan cepat direplilkasi teknisi di lapangan.

DYE PENETRANT ITU INSPEKSI APA?

Deteksi cacat dapat diterapkan di hampir semua industri mulai dari komposit dan logam yang digunakan di ruang angkasa, hingga pipa minyak dan gas petrokimia dan tangki penyimpanan, hingga pembangkit listrik termasuk tenaga nuklir. Anomali yang paling umum terdeteksi termasuk retakan, rongga dan porositas pada logam, keramik dan plastik selain delaminasi dan lepasnya ikatan pada komposit.

Inspeksi penetran pewarna Dye penetrant inspection(DP), juga disebut inspeksi penetrasi cair liquid penetrate inspection (LPI) atau pengujian penetran atau penetrant testing (PT), adalah metode inspeksi yang diterapkan secara luas dan berbiaya rendah yang digunakan untuk memeriksa cacat permukaan yang pecah pada semua bahan tidak berpori (logam, plastik, atau keramik).

Penetran dapat diterapkan untuk semua bahan non-ferrous dan bahan besi, meskipun untuk komponen besi inspeksi partikel magnetik sering digunakan sebagai pengganti kemampuan deteksi bawah permukaan. LPI digunakan untuk mendeteksi cacat permukaan pengecoran, penempaan dan pengelasan seperti retak rambut, porositas permukaan, kebocoran pada produk baru, dan retak lelah pada komponen dalam layanan.

DYE PENETRANT ITU CARA KERJANYA BAGAIMANA?

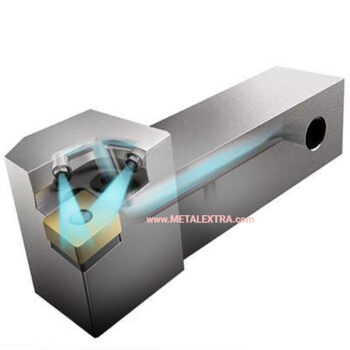

Dye penetrant inspection atau DPI didasarkan pada aksi kapiler, di mana cairan dengan tegangan permukaan rendah diaplikasikan menembus ke dalam diskontinuitas pemecah permukaan yang bersih dan kering. Penetran dapat diterapkan pada komponen uji dengan mencelupkan, menyemprot, atau menyikat. Setelah waktu penetrasi yang memadai telah diizinkan, penetran berlebih dihilangkan dan pengembang diterapkan. Pengembang membantu menarik penetran keluar dari cacat sehingga indikasi yang tidak terlihat menjadi terlihat oleh inspektur. Inspeksi dilakukan di bawah sinar ultraviolet atau putih, tergantung pada jenis pewarna yang digunakan – fluorescent atau nonfluorescent (terlihat).

DYE PENETRANT ITU CARA PAKAINYA BAGAIMANA?

1. Pra-pembersihan:

Permukaan uji dibersihkan untuk menghilangkan kotoran, cat, minyak, gemuk atau kerak lepas yang dapat mencegah penetran dari cacat atau menyebabkan indikasi yang tidak relevan atau salah. Metode pembersihan dapat mencakup pelarut, langkah pembersihan alkali, degreasing uap, atau peledakan media. Tujuan akhir dari langkah ini adalah permukaan yang bersih di mana setiap cacat yang ada terbuka ke permukaan, kering, dan bebas dari kontaminasi. Perhatikan bahwa jika peledakan media digunakan, mungkin “mengatasi” diskontinuitas kecil di bagian tersebut, dan rendaman etsa direkomendasikan sebagai perawatan pasca peledakan.

2. Aplikasi Penetrant:

Penetrant kemudian dioleskan ke permukaan benda yang diuji. Penetran biasanya berupa cairan bergerak berwarna cemerlang dengan kemampuan pembasahan yang tinggi.[1] Penetrant diizinkan “dwell time” untuk meresap ke dalam kekurangan apa pun (umumnya 5 hingga 30 menit). Waktu tinggal terutama tergantung pada penetran yang digunakan, bahan yang diuji dan ukuran cacat yang dicari. Seperti yang diharapkan, cacat yang lebih kecil membutuhkan waktu penetrasi yang lebih lama. Karena sifatnya yang tidak kompatibel, seseorang harus berhati-hati untuk tidak menerapkan penetran berbasis pelarut ke permukaan yang akan diperiksa dengan pengembang yang dapat dicuci dengan air.

3. Penghapusan Penetrant Berlebihan:

Kelebihan penetrant kemudian dihilangkan dari permukaan. Metode penghilangan dikendalikan oleh jenis penetran yang digunakan. Dapat dicuci dengan air, dapat dilepas pelarut, lipofilik pasca-emulsi, atau pasca-emulsi hidrofilik adalah pilihan umum. Pengemulsi mewakili tingkat sensitivitas tertinggi, dan secara kimiawi berinteraksi dengan penetran berminyak untuk membuatnya dapat dilepas dengan semprotan air. Saat menggunakan penghilang pelarut dan kain bebas serat, penting untuk tidak menyemprotkan pelarut pada permukaan uji secara langsung, karena ini dapat menghilangkan penetran dari cacat. Jika kelebihan penetrant tidak dihilangkan dengan benar, setelah pengembang diterapkan, mungkin meninggalkan latar belakang di area yang dikembangkan yang dapat menutupi indikasi atau cacat. Selain itu, ini juga dapat menghasilkan indikasi palsu yang sangat menghambat kemampuan untuk melakukan pemeriksaan yang tepat. Selain itu, penghilangan penetran yang berlebihan dilakukan ke satu arah baik secara vertikal maupun horizontal sesuai kasusnya.

4. Aplikasi Pengembang atau Developer:

Setelah kelebihan penetran telah dihapus, pengembang putih diterapkan pada sampel. Beberapa jenis pengembang tersedia, termasuk: pengembang basah non-air, bubuk kering, suspensi air, dan larut dalam air. Pilihan pengembang diatur oleh kompatibilitas penetran (seseorang tidak dapat menggunakan pengembang yang larut dalam air atau -suspendable dengan penetran yang dapat dicuci dengan air), dan oleh kondisi inspeksi. Saat menggunakan non-aqueous wet developer (NAWD) atau bubuk kering, sampel harus dikeringkan sebelum aplikasi, sedangkan soluble dan suspendable developer diaplikasikan dengan bagian yang masih basah dari langkah sebelumnya. NAWD tersedia secara komersial dalam kaleng semprot aerosol, dan dapat menggunakan aseton, isopropil alkohol, atau propelan yang merupakan kombinasi keduanya. Pengembang harus membentuk lapisan semi-transparan, merata di permukaan.

Pengembang menarik penetrant dari cacat keluar ke permukaan untuk membentuk indikasi yang terlihat, umumnya dikenal sebagai bleed-out. Setiap area yang mengeluarkan darah dapat menunjukkan lokasi, orientasi, dan kemungkinan jenis cacat pada permukaan. Menafsirkan hasil dan mengkarakterisasi cacat dari indikasi yang ditemukan mungkin memerlukan beberapa pelatihan dan/atau pengalaman [ukuran indikasi bukan ukuran sebenarnya dari cacat].

5. Inspeksi:

Teknisi akan menggunakan cahaya dari senter dengan intensitas yang memadai (biasanya 100 foot-candle atau 1100 lux) untuk penetran pewarna tampak. Radiasi ultraviolet (UV-A) dengan intensitas yang memadai (1.000 mikro-watt per sentimeter persegi adalah umum), bersama dengan tingkat cahaya sekitar yang rendah (kurang dari 2 kaki-lilin) untuk pemeriksaan penetran fluoresen. Pemeriksaan permukaan uji harus dilakukan setelah waktu pengembangan 10 hingga 30 menit, dan tergantung pada penetran dan pengembang yang digunakan. Penundaan waktu ini memungkinkan tindakan blotting terjadi. Inspektur dapat mengamati sampel untuk pembentukan indikasi saat menggunakan pewarna yang terlihat. Ini juga merupakan praktik yang baik untuk mengamati indikasi yang terbentuk karena karakteristik bleed out adalah bagian penting dari karakterisasi interpretasi dari kekurangan.

6. Pembersihan Pasca Aplikasi:

Permukaan uji sering dibersihkan setelah inspeksi dan pencatatan cacat, terutama jika proses pelapisan pasca-inspeksi sudah dijadwalkan.

LIQUID PENETRANT ISNPECTION STANDAR INDUSTRINYA APA SAJA?

- International Organization for Standardization (ISO)

- ISO 3059, Non-destructive testing – Penetration testing and magnetic particle testing – Viewing conditions

- ISO 3452-1, Non-destructive testing. Penetrant testing. Part 1. General principles

- ISO 3452-2, Non-destructive testing – Penetrant testing – Part 2: Testing of penetrant materials

- ISO 3452-3, Non-destructive testing – Penetrant testing – Part 3: Reference test blocks

- ISO 3452-4, Non-destructive testing – Penetrant testing – Part 4: Equipment

- ISO 3452-5, Non-destructive testing – Penetrant testing – Part 5: Penetrant testing at temperatures higher than 50 °C

- ISO 3452-6, Non-destructive testing – Penetrant testing – Part 6: Penetrant testing at temperatures lower than 10 °C

- ISO 10893-4: Non-destructive testing of steel tubes. Liquid penetrant inspection of seamless and welded steel tubes for the detection of surface imperfections.

- ISO 12706, Non-destructive testing – Penetrant testing – Vocabulary

- ISO 23277, Non-destructive testing of welds – Penetrant testing of welds – Acceptance levels

- European Committee for Standardization (CEN)

- EN 1371-1, Founding – Liquid penetrant inspection – Part 1: Sand, gravity die and low pressure die castings

- EN 1371-2, Founding – Liquid penetrant inspection – Part 2: Investment castings

- EN 2002-16, Aerospace series – Metallic materials; test methods – Part 16: Non-destructive testing, penetrant testing

- EN 10228-2, Non-destructive testing of steel forgings – Part 2: Penetrant testing

- ASTM International (ASTM)

- ASTM E 165, Standard Practice for Liquid Penetrant Examination for General Industry

- ASTM E 1417, Standard Practice for Liquid Penetrant Testing

- American Society of Mechanical Engineers (ASME)

- ASME Boiler and Pressure Vessel Code, Section V, Art. 6, Liquid Penetrant Examination

- ASME Boiler and Pressure Vessel Code, Section V, Art. 24 Standard Test Method for Liquid Penetrant Examination SE-165 (identical with ASTM E-165)

DYE PENTRANT HARGANYA BERAPA?

Kami menjual beragam alat deteksi Non-destruktif dan Material Flaw Detection untuk memenuhi berbagai kebutuhan industri manufaktur, inspeksi Remaining-life analyst maupun operator jasa uji Non-destruktif. Jangan ragu untuk mencari bantuan dari spesialis kami melalui email: Sales@metalextra.com