Lembaran pelat logam banyak digunakan dalam industri otomotif, baik dalam teknik produksi rangka maupun ruang kabin monocoque. Umumnya, teknik yang digunakan untuk menekuk pelat ini menggunakan tiga jenis metode, yaitu; bending press dengan mesin press brake, tekuk manual dengan english wheel dan alat tekuk mould hydroforming. Dalam artikel ini kita memperkenalkan secara ringkas tentang teknik tekuk pelat metode Hydroforming.

HYDROFORMING ITU APA?

Teknik pembentukan dan fabrikasi yang ideal untuk berbagai logam, termasuk baja, tembaga, aluminium, kuningan, dan baja tahan karat, hydroforming menawarkan keserbagunaan yang tinggi untuk berbagai aplikasi. Menggunakan fluida pada tekanan 20.000 psi atau lebih besar, proses ini memungkinkan efisiensi biaya yang besar dibandingkan dengan proses tradisional yang membutuhkan banyak stempel dan pengelasan.

Salah satu industri pengguna aplikasi hydroforming terbesar adalah industri otomotif, yang memanfaatkan bentuk kompleks yang dimungkinkan oleh hydroforming untuk menghasilkan struktur unibodi yang lebih kuat, lebih ringan, dan lebih kaku untuk kendaraan. Teknik ini sangat populer di industri mobil sport kelas atas dan juga sering digunakan dalam pembentukan tabung aluminium untuk rangka sepeda.

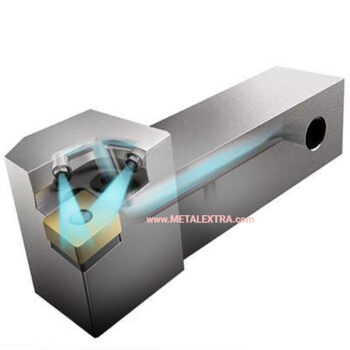

Hydroforming merupakan jenis cetakan khusus yang menggunakan fluida hidrolik bertekanan tinggi untuk menekan bahan kerja suhu kamar menjadi cetakan. Untuk menghidroform aluminium menjadi rel rangka kendaraan, tabung aluminium berlubang ditempatkan di dalam cetakan negatif yang memiliki bentuk sesuai keinginan.

Pompa hidrolik bertekanan tinggi kemudian menginjeksikan fluida dengan tekanan sangat tinggi di dalam tabung aluminium yang menyebabkannya mengembang hingga sesuai dengan cetakan. Aluminium hidroform kemudian dikeluarkan dari cetakan.

HYDROFORMING KEUNGGULANNYA APA?

Hydroforming ini juga dikenal dengan istilah Hydromec (Hydromechanical deep drawing), Aquadraw, Explosive forming, Rubber pad forming, atau Bulge forming. Hydroforming juga menekuk pelat dalam keadaan dingin. Sehingga metode hydroforming ini merupakan cara hemat biaya untuk membentuk dan menekuk lembaran pelat logam ulet namun memiliki kelenturan seperti aluminium, kuningan, baja paduan rendah, dan baja tahan karat menjadi potongan yang ringan, kaku secara struktural, dan kuat.

Hydroforming ini memungkinkan bentuk kompleks dengan cekungan terbentuk, yang akan sulit atau tidak mungkin dengan stamping die solid standar. Suku cadang dan komponen hasil Teluk dengan tekanan metode hidro seringkali dapat dibuat dengan rasio kekakuan-terhadap-berat yang lebih tinggi dan dengan biaya per unit yang lebih rendah daripada suku cadang tradisional yang menggunakan alat press dies atau mould dengan kombinasi las.

Hampir semua logam yang mampu membentuk dingin dapat dihidroformasi, termasuk aluminium, kuningan, karbon dan baja tahan karat, tembaga, dan paduan berkekuatan tinggi.

TEKNIK HYDROFORMING VARIASINYA APA SAJA?

Teknik Hydroforming memfasilitasi pembuatan bagian pelat yang lebih ringan dan kuat dengan biaya per unit yang lebih rendah dari sistem press brake. Teknik hydroforming dapat dilakukan melalui dua metode berbeda: sheet hydroforming atau tube hydroforming.

Sheet hydroforming

Proses ini didasarkan pada paten 1950-an untuk hydramolding oleh Fred Leuthesser, Jr. dan John Fox dari Schaible Company of Cincinnati, Ohio di Amerika Serikat. Ini awalnya digunakan dalam memproduksi cerat dapur. Hal ini dilakukan karena selain memperkuat logam, cetakan hidro juga menghasilkan lebih sedikit bagian yang “berbutir”, sehingga memudahkan penyelesaian logam. Dalam hidroform lembaran ada pembentukan menyerupai kantong (di mana ada kantong bladder yang berisi cairan; tidak ada cairan yang bersentuhan dengan lembaran) dan hidroforming di mana cairan bersentuhan dengan lembaran (tidak ada kantong bladder).

Pembentukan logam menjadi seperti kantong ini kadang-kadang disebut pembentukan lentur. Flexforming banyak digunakan untuk produksi volume rendah, seperti di bidang kedirgantaraan. Pembentukan dengan fluida yang bersentuhan langsung dengan bagian tersebut dapat dilakukan baik dengan pukulan padat jantan (versi ini kadang-kadang disebut gambar dalam hidro-mekanis) atau dengan cetakan padat betina.

Dalam gambar hidro-mekanis, benda kerja ditempatkan pada cincin gambar (tempat kosong) di atas pukulan laki-laki kemudian ruang hidrolik mengelilingi benda kerja dan tekanan awal yang relatif rendah menempatkan benda kerja pada pukulan. Tekanan kemudian dinaikkan ke dalam ruang hidrolik dan tekanan dinaikkan hingga setinggi 100 MPa (15000 psi) yang membentuk bagian di sekitar punch. Kemudian tekanan dilepaskan dan pukulan ditarik, ruang hidrolik diangkat, dan proses selesai.

Di antara teknik-teknik ini, pengujian tonjolan hidraulik memungkinkan peningkatan pengerasan kerja material lembaran dengan operasi peregangan yang khas dan memberikan akurasi bentuk yang lebih baik untuk bagian yang kompleks. Oleh karena itu, dengan memilih bahan yang tepat dan parameter pembentukan untuk studi bulging lembaran hidrolik seseorang dapat menentukan Kurva Batas Pembentukan atau Forming Limit Curves (FLC). Keunggulan teknik ini:

-

Hydraulic bulge testing atau Pengujian tonjolan hidraulik lebih sesuai untuk operasi pembentukan lembaran logam karena mode deformasi bersifat bi-aksial daripada uniaksial.

-

Juga menyediakan kurva aliran untuk material dengan rentang tingkat regangan plastik yang diperpanjang hingga 70% sebelum terjadi ledakan.

Hal ini membantu untuk menghasilkan FLC yang akan menjadi masukan sense of reference yang andal ke pemecah eksplisit seperti LS-DYNA. FLC yang diperoleh ini digunakan sebagai input kurva beban untuk pemecah tersebut untuk analisis. -

FLC juga mempermudah identifikasi zona yang tepat untuk operasi pembentukan tanpa terpengaruh oleh necking lokal dan kemungkinan cacat lainnya saat pembentukan.

-

Hydraulic bulge testing atau Pengujian tonjolan hidraulik akan membantu untuk menghitung koefisien pengerasan regangan- “n” (yaitu koefisien pengerasan kerja) material, untuk menentukan kemampuan material yang akan dibentuk.

-

Alat kerja yang dibutuhkan juga sederhana dan serbaguna.

-

Distribusi tekanan terkontrol pada permukaan bagian selama pembentukan dapat digunakan untuk “mengontrol” ketebalan lembaran dan menunda necking lokal.

-

Penggunaan hanya perkakas permukaan bentuk tunggal, yang menghemat waktu dan biaya dalam pembuatan perkakas. Tidak adanya kontak alat yang kaku pada satu permukaan juga mengurangi gesekan permukaan dan dengan demikian cacat permukaan, menghasilkan permukaan akhir yang baik.

Tube Hydroforming (Pembentukan tabung)

Dalam tabung hidroforming ada dua praktik utama: tekanan tinggi dan tekanan rendah. Dengan proses tekanan tinggi, tabung ditutup sepenuhnya dalam cetakan sebelum tekanan tabung. Dalam tekanan rendah, tabung diberi sedikit tekanan hingga volume tetap selama penutupan cetakan (ini dulu disebut proses Variform). Secara historis, proses tersebut dipatenkan pada tahun 50-an, tetapi secara industri menyebar pada tahun 1970-an untuk produksi sambungan besar berbentuk T untuk industri minyak dan gas.

Tube Hydroforming banyak digunakan di sektor otomotif dengan beberapa komponen sepeda berbentuk tabung. Saat material diletakkan dialam tabung, tekanan hidroforming diterapkan ke bagian dalam tabung yang ditahan oleh cetakan dengan penampang dan bentuk yang diinginkan. Ketika cetakan ditutup, ujung tabung disegel oleh pukulan aksial dan tabung diisi dengan cairan hidrolik. Tekanan internal dapat mencapai beberapa ribu bar dan ini menyebabkan tabung mengkalibrasi terhadap cetakan. Cairan disuntikkan ke dalam tabung melalui salah satu dari dua pukulan aksial. Pukulan aksial dapat digerakkan dan tindakannya diperlukan untuk memberikan kompresi aksial dan untuk memberi makan material ke arah tengah tabung yang menggembung. Counterpunch melintang juga dapat digabungkan dalam cetakan pembentuk untuk membentuk tonjolan dengan rasio diameter / panjang yang kecil. Pukulan balasan melintang juga dapat digunakan untuk membuat lubang pada benda kerja di akhir proses pembentukan.

Merancang proses di masa lalu merupakan tugas yang menantang, karena pemodelan analitik awal hanya mungkin untuk kasus yang terbatas. Kemajuan dalam FEA dan FEM dalam beberapa tahun terakhir telah memungkinkan proses hydroform direkayasa secara lebih luas untuk variasi suku cadang dan material. Seringkali simulasi FEM harus dilakukan untuk menemukan solusi proses yang layak dan untuk menentukan kurva pemuatan yang benar: tekanan vs. waktu dan umpan aksial vs. Waktu.

Dalam kasus bagian tabung hidroform yang lebih kompleks, tabung harus dibengkokkan terlebih dahulu sebelum dimasukkan ke dalam cetakan hidroforming. Pembengkokan dilakukan secara berurutan di sepanjang tabung, dengan tabung ditekuk di sekitar cakram pembengkok (atau cetakan) saat panjang tabung dimasukkan. Pembengkokan dapat dilakukan dengan atau tanpa mandrels. Kompleksitas proses tambahan ini semakin meningkatkan ketergantungan pada FEM untuk merancang dan mengevaluasi proses manufaktur. Kelayakan suatu proses hydroforming harus mempertimbangkan sifat material tabung awal dan potensi variasinya, bersama dengan proses tekukan, tekanan hidrolik selama proses pembentukan, masuknya umpan aksial atau tidak, untuk memprediksi sifat mampu bentuk logam.

KESIMPULAN

Jika Anda berminat untuk membeli alat kerja teknik presisi maupun consumable untuk membuat mould dan dies, silakan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : moc.artxelatem@selas

Semoga menambah bahan refernsi anda! Wassalam!

Sumber: Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.