Expertise, Laser, Laser Cutting

Laser marking pada material logam resikonya apa?

Teknologi manufaktur yang subtraktif menjadi lebih mudah diakses oleh audiens yang lebih luas. Metode berbasis laser ini mampu mengintegrasikan atau mengukir grafik menjadi benda kerja, biasanya terbuat dari plastik, logam, atau kayu. Sementara teknologi subtraktif ini mungkin tampak identik di permukaan, penandaan dengan menggunakan mesin laser marking menawarkan kemampuan berbeda atas metode jadul seperti micro0milling, engraving, dot marking atau seperti plasma cutter laser dan laser cutting.

APA ITU LASER MARKING?

Cahaya laser yang terkonsentrasi sebenarnya sudah lama digunakan dalam industri. Pada masa lalu, Laser Disc menggunakan tenaga laser untuk membaca data musik maupun data digital yang tersimpan di Compact Disc. Laser dengan konstruksi optik yang menghasilkan cahaya laser yang lebih panas kemudian digunakan dibidang industri metalworking untuk mewarnai material Stainless Steel maupun untuk membakar permukaan logam dengan guratan logo dan tanda merek.

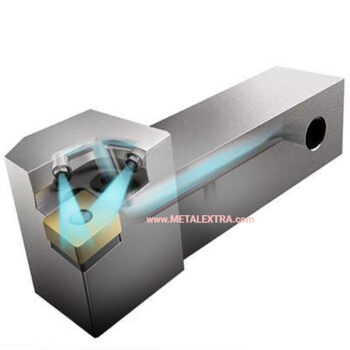

Sederhananya, pengoperasian mesin laser marking merupakan proses pemberian label permukaan benda kerja menggunakan sinar laser berdaya rendah terkonsentrasi yang berukuran diameter puluhan mikron yang sangat panas . Teknik ini biasanya digunakan untuk menerapkan marking barcode, logo, kode QR, dan jenis identifikasi lainnya ke dalam bahan-bahan seperti stainless steel dan titanium. Dengan paduan tenaga yang lebih kuat, mesin ini juga bisa digunakan untuk mengukir emboss cembung maupun cekung, tergantung dari kekuatan mesin laser sourcenya.

Semua jenis material pada dasarnya reflektif terhadap sinar laser yang dipancarkan oleh sumber laser CO2 atau serat Ytterbium. Namun, pantulan sinar tersebut mungkin sangat lemah dan tidak terlihat mata tetapi masih mempengaruhi keselamatan kerja. Komponen laser optik unit dari mesin laser memancarkan kekuatan panas terkonsentrasi mencapai nilai ambang batas tertentu tercapai, bahan logam akan diuapkan. Paduan aluminium banyak digunakan dalam struktur dan komponen teknik di mana berat ringan atau ketahanan terhadap korosi diperlukan. Ketika permintaan terhadap aluminium muncul, karena kelimpahannya, pencarian pemotongan otomatis melalui logam yang pada dasarnya rapuh ini menjadi industri utama yang terpisah dari pengklasifikasian pengerjaan logam yang sebelumnya dikenal seperti besi dan baja. Unsur-unsur paduan khas adalah tembaga, magnesium, mangan, silikon, timah dan seng.

Bergantung pada standar dan kualitas bahan paduan Aluminium itu sendiri, komposisi terdaftar dengan Asosiasi Aluminium. Banyak organisasi menerbitkan standar yang lebih spesifik untuk pembuatan paduan aluminium, termasuk organisasi standar Society of Automotive Engineers, khususnya subkelompok standar kedirgantaraan, dan ASTM International.

Secara umum, ada dua klasifikasi utama, yaitu casting alloy dan tempered alloy, yang keduanya dibagi lagi menjadi kategori heat-treatable dan non-heat-treatable. Sekitar 85% aluminium digunakan untuk produk tempa, misalnya pelat gulung, foil dan ekstrusi. Paduan aluminium cor menghasilkan produk yang hemat biaya karena titik leleh yang rendah, walaupun umumnya memiliki kekuatan tarik yang lebih rendah dari paduan tempa. Sistem paduan aluminium cor yang paling penting adalah Al-Si, di mana tingkat silikon yang tinggi (4,0-13%) berkontribusi untuk memberikan karakteristik casting yang baik.

Umumnya mesin laser marking juga bisa melakukan laser cutting dengan parameter tenaga yang tepat. JIka akan mengolah material logam yang berbeda, parameter tersebut juga tentunya harus disesuaikan. Namun, semua logam umumnya reflektif terhadap CO2 dan serat laser Ytterbium juga. Ketika kekuatan panas yang terkonsentrasi secara padat mencapai nilai ambang tertentu tercapai, material akan menguap.

BAGAIMANA JIKA LOGAM ALUMUNIUM?

Aluminium lebih reflektif daripada baja C-Mn atau stainless steel dan berpotensi menyebabkan kerusakan pada sumber kepala laser itu sendiri. Sebagian besar mesin pemotong laser menggunakan sinar laser yang selaras dengan lembaran material rata. Ini berarti bahwa jika sinar laser dipantulkan oleh lembaran datar itu dapat ditransmisikan kembali melalui optik pengiriman balok, dan ke laser itu sendiri, berpotensi menyebabkan kerusakan yang signifikan. Refleksi ini tidak sepenuhnya berasal dari permukaan lembaran, tetapi disebabkan oleh pembentukan genangan yang sangat reflektif. Untuk alasan ini, cukup menyemprotkan permukaan lembaran dengan lapisan non-reflektif tidak akan sepenuhnya menghilangkan masalah. Sebagai aturan umum penambahan unsur-unsur paduan mengurangi reflektivitas aluminium ke laser, sehingga aluminium murni lebih sulit diproses daripada paduan seri 5000 yang lebih tradisional.

Paduan yang sebagian besar terdiri dari aluminium sangat penting dalam pembuatan aerospace sejak diperkenalkannya pesawat berkulit logam. Paduan aluminium-magnesium keduanya lebih ringan dari paduan aluminium lainnya dan jauh lebih mudah terbakar daripada paduan yang mengandung persentase magnesium yang sangat tinggi.

Dengan parameter pemotongan yang baik dan konsisten, kemungkinan refleksi dapat dikurangi hingga hampir nol, tergantung pada bahan yang digunakan. Namun masih perlu untuk dapat mencegah kerusakan pada laser saat mengembangkan kondisi atau jika terjadi kesalahan dengan peralatan. ‘Sistem pemotongan aluminium’ yang digunakan sebagian besar peralatan modern sebenarnya adalah cara melindungi laser daripada teknik inovatif untuk memotong. Sistem ini biasanya mengambil bentuk sistem refleksi belakang yang dapat mendeteksi jika terlalu banyak radiasi laser dipantulkan kembali melalui optik. Ini akan secara otomatis menghentikan laser, sebelum kerusakan besar terjadi. Tanpa sistem ini ada risiko dengan memproses aluminium karena tidak ada cara untuk mendeteksi jika refleksi berbahaya berpotensi terjadi.

Selain itu, permukaan paduan aluminium akan mengembangkan lapisan pelindung aluminium oksida putih jika dibiarkan tidak terlindungi oleh anodisasi dan / atau prosedur pengecatan yang benar. Kondisi seperti itu dapat mengubah kualitas pinggirannya, terutama di lingkungan yang basah, korosi galvanik dapat terjadi ketika paduan aluminium ditempatkan dalam kontak listrik dengan logam lain dengan potensi korosi yang lebih positif daripada aluminium, dan terdapat elektrolit yang memungkinkan ion bertukar. Disebut sebagai korosi berbeda-logam, proses ini dapat terjadi sebagai ex-foliation atau sebagai korosi antar granular. Paduan aluminium dapat diperlakukan secara tidak benar dan dipengaruhi oleh cara produk akhir disimpan. Setelah proses pemotongan, jika permukaan potongan dibiarkan terbuka, elemen internal akan terpisah, dan logam kemudian terkorosi dari dalam ke luar.

KESIMPULAN

Di Metalextra, rencana kerja kami terlaksana karena kami mendengarkan, mengulas, dan menganalisis tantangan dari pelanggan kami. Spesialis kami akan memulai dengan menghabiskan waktu di lantai workshop Anda dan di laboratorium Anda. Kemudian, kami mencari solusi dan menemukan jawaban yang sesuai dengan kebutuhan anda. Semua logam umumnya reflektif terhadap CO2 dan serat laser Ytterbium juga. Ketika kekuatan panas yang terkonsentrasi secara padat mencapai nilai ambang tertentu tercapai, material akan menguap. Aluminium lebih reflektif seperti cermin daripada baja C-Mn atau stainless steel sehingga berpotensi menyebabkan kerusakan pada klomponen optik laser itu sendiri.

Tim spesialis kami telah bekerja tanpa lelah untuk menemukan alat kerja terbaik sehingga pelanggan kami bisa tenang mengetahui bahwa mereka memiliki alat terbaik mutlak untuk pekerjaan operasional turning maupun pengolahan logam presisi. Dengan memperkenalkan produk-produk yang ditujukan pada posisi teratas pasar global, kami akan melanjutkan upaya kami untuk berkontribusi pada pembentukan masyarakat Indonesia yang makmur.

Jika Anda berminat untuk membeli alat kerja presisi ataupun beragam alat aksesoris machining dan cutting tool dimensi metric lainnya silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email: sales@metalextra.com Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.