Expertise

Manajemen perkakas consumable bisa diamankan dengan 5 tips ini!

Desainer produk, teknisi aplikasi, dan pemrogram mesin dapat menghabiskan ratusan jam untuk mengoptimalkan suku cadang penting untuk memaksimalkan keluaran. Profesional manufaktur lainnya menghabiskan lebih sedikit waktu untuk mengoptimalkan pekerjaan individu dan fokus pada penggunaan mesin dan perkakas yang dirancang untuk fleksibilitas dan hasil produksi maksimal. Tetapi tidak peduli bagaimana sebuah workshop kerja mengatur lingkungan manufakturnya atau mendesain bagian-bagiannya, satu hal yang tetap benar: memilih alat yang salah akan menghentikan produksi.

Sayangnya, kesalahan ini semakin mudah terjadi. Untuk pabrikan kontrak dan bengkel lain, sejumlah besar pekerjaan bervolume rendah – atau bahkan produksi satu bagian – dengan cepat menjadi norma, dengan lebih banyak pergantian pekerjaan dan alat yang digunakan untuk operasi satu kali tambahan. Tenaga kerja yang berpengalaman dapat membantu workshop kerja mengikuti dan membuat pilihan alat yang tepat, tetapi kesenjangan keterampilan terus melebar, dan semakin sulit menemukan veteran pemotongan logam.

Hasil dari perkembangan industri manufaktur ini adalah operator yang kurang berpengalaman dipaksa untuk membuat lebih banyak pilihan tool daripada sebelumnya – dan bagi mata yang tidak terlatih, setiap sisipan berbentuk segitiga terlihat sama. Paling banter, ini berarti lebih banyak waktu henti yang tidak terduga untuk mengganti alat dan memulai ulang proses, tetapi sering kali menyebabkan lebih banyak pengerjaan ulang, benda kerja yang dibuang, dan bahkan mesin yang macet. Dan karena Workshop bengkel mempertahankan persediaan alat yang lebih besar untuk memenuhi persyaratan produksi tertentu, menjaga bahan habis pakai terorganisir dengan baik dan terisi dapat menjadi sebuah tantangan.

LANGKAH KE DEPAN – SOLUSI MANAJEMEN INVENTARISASI

Semua masalah ini, bagaimanapun, menunjuk kembali ke ketidakpastian kesalahan manusia, dan industri manufaktur memiliki praktik puluhan tahun dalam mencapai proses yang benar-benar dapat diprediksi melalui otomatisasi. Solusi manajemen inventaris sekarang dapat membuat operator hampir tidak mungkin memilih alat yang salah – dan menyediakan serangkaian data untuk meningkatkan proses lebih lanjut dan mengoptimalkan tingkat inventaris.

Pada level paling dasar, sistem manajemen inventaris bekerja seperti mesin penjual otomatis untuk peralatan. Ini bahkan lebih mudah daripada memesan sekaleng soda: Seorang operator memindai kode batang untuk mengeluarkan alat apa pun yang terkait dengan pekerjaan. Namun, dengan sedikit usaha tambahan, sistem ini menghasilkan produktivitas yang lebih tinggi. Seluruh paket perkakas dapat disimpan bersama sebagai satu unit untuk pekerjaan berulang, sementara perkakas khusus yang unik dapat dibatasi hanya untuk operator yang membutuhkannya. Dan di setiap langkah proses ini, pengumpulan data membuatnya lebih mudah untuk lebih mengoptimalkan tingkat inventaris.

LAPORAN DENGAN FORMAT YANG OTOMATIS

Pembuatan laporan otomatis lebih menyederhanakan proses manajemen inventaris. Berapa banyak alat yang saya keluarkan minggu ini? Bagaimana jika dibandingkan dengan angka keluaran mingguan? workshop kerjadapat menjawab pertanyaan ini dan lebih banyak lagi setiap hari. Selain itu, sistem ini didesain dengan netral merek, menggunakan database seperti spreedsheet atau excel untuk dengan mudah mengimpor dan menampilkan data produk terbaru. Sistem ini juga mengembalikan laporan tentang pengisian ulang alat dan isi ulang habis pakai yang dapat ditinjau secara internal atau otomatis dikirim ke pemasok.

Bahkan di Workshop bengkel terbesar, sistem ini biasanya hanya membutuhkan waktu sekitar dua hari untuk diterapkan: satu hari untuk memasang unit pengeluaran dan antarmuka lantai bengkel kerja, dan hari lainnya untuk menyiapkan alat administrasi dan memberikan beberapa pelatihan dasar tentang penggunaannya. Menyiapkan teknologinya sendiri sederhana: Item individual dapat dibagikan sebagai perlengkapan untuk pekerjaan tertentu, kelompok pengguna dapat dibentuk untuk mengontrol akses ke alat bernilai tinggi dan banyak lagi, semuanya melalui portal administrasi berbasis web sederhana. Setiap item memiliki tempat yang tepat, dan proses penyiapannya semudah menyimpan semuanya.

Sistem ini juga biasanya membayar sendiri dalam waktu yang relatif singkat, karena sistem ini menghilangkan hampir semua waktu henti yang terkait dengan inventaris, baik itu memilih alat yang salah atau membutuhkan barang habis pakai yang tidak tersedia. Dengan menggunakan berbagai API untuk mengintegrasikan sistem manajemen dengan perangkat lunak pertukaran data elektronik electronic data interchange (EDI) atau penggunaan sistem barcode dalam katalog stok barang dan juga perencanaan sumber daya perusahaan (ERP) yang ada di bengkel, pemrosesan dan pengakuan pesanan juga menjadi lebih cepat secara signifikan. Pengembangan khusus juga dapat diterapkan yang memungkinkan sistem ini bekerja dengan perangkat lunak yang lebih beragam – atau mengaktifkan fungsi baru yang memungkinkan manajemen inventaris untuk mengotomatiskan proses atau menangani pelaporan yang lebih kompleks.

TERAPKAN SMED (Single-Minute Exchange of Dies)

Di sebagian besar Bengkel, jika Anda bertanya kepada lima operator bagaimana mereka menyiapkan untuk pekerjaan yang sering diulang, Anda akan menerima lima jawaban berbeda dan lima waktu penyiapan berbeda, yang mempersulit prediksi waktu tunggu. Solusi untuk tantangan ini jelas – proses terstandarisasi sepenuhnya yang mengurangi dampak perbedaan individu pada waktu tunggu – tetapi sebagian besar Bengkel kesulitan dengan eksekusi. Salah satu cara yang dapat diandalkan untuk menyelesaikan proses standardisasi ini adalah teknik pertukaran satu menit (SMED), yang menggunakan rekaman video, wawancara, dan diskusi untuk menemukan cara terbaik untuk melakukan tugas tertentu. Untuk informasi lebih lanjut tentang cara membuat SMED berfungsi di Bengkel Anda, unduh panduan pengurangan waktu penyiapan kami.

Lebih kanjut, SMED (Single-Minute Exchange of Dies) merupakan sistem untuk secara dramatis mengurangi waktu yang dibutuhkan untuk menyelesaikan pergantian peralatan. Inti dari sistem SMED adalah untuk mengubah sebanyak mungkin langkah pergantian menjadi “eksternal” (dilakukan saat peralatan berjalan), dan untuk menyederhanakan dan merampingkan langkah-langkah yang tersisa.

BERIKAN UMPAN BALIK OPERATOR TENTANG HAL-HAL YANG DAPAT DIKENDALIKAN

Tidak peduli seberapa standar sebuah Bengkel, bagaimanapun, operator bukanlah roda penggerak dalam sebuah mesin, mereka adalah manusia yang mampu meningkatkan dan berimprovisasi ketika diberi umpan balik yang dapat ditindaklanjuti. Ironisnya, lead time adalah indikator kinerja utama (KPI) yang tertinggal yang tidak membantu dan secara aktif kontraproduktif pada kondisi terburuk. Ketika diberitahu untuk membantu mengatasi waktu tunggu yang lama, sebagian besar operator akan mencoba meningkatkan output mereka, dan satu-satunya cara untuk melakukannya adalah dengan melewatkan pekerjaan lambat demi pekerjaan cepat, sesuatu yang biasanya hanya membuat waktu tunggu lebih lama. Sebagai gantinya, tawarkan umpan balik menggunakan KPI terkemuka yang dapat digunakan operator untuk peningkatan diri, seperti jumlah hari pesanan telah menunggu di mesin atau waktu yang diperlukan untuk menyiapkan pekerjaan dibandingkan dengan operator lain.

MULAI DARI LANGKAH MANA?

Tentu saja, meskipun strategi ini telah terbukti berhasil di mana saja dari Bengkel terkecil hingga fasilitas manufaktur terbesar di dunia, sulit untuk mengetahui dari mana harus memulai. Menetapkan tingkat WIP yang optimal, melakukan proses SMED lengkap atau menetapkan seperangkat KPI yang berguna bisa jadi merupakan tantangan. Hal ini terutama berlaku untuk Bengkel kecil dan menengah yang tidak memiliki sumber daya apa pun untuk upaya pengoptimalan organisasi sambil menangani campuran volume rendah yang semakin tinggi.

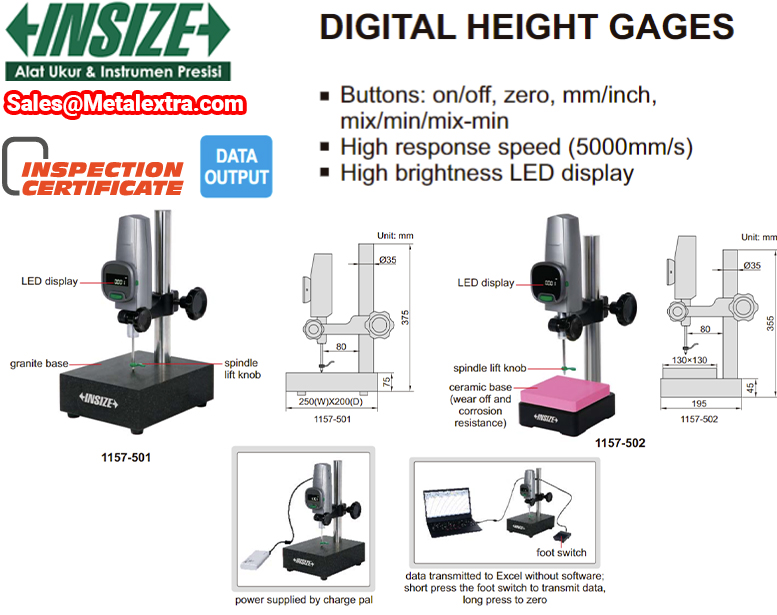

Pada akhirnya, tingkat pengendalian inventaris ini adalah suatu keharusan bagi Workshop bengkel yang berusaha menghilangkan pemborosan dan secara proaktif mengatasi waktu henti. Manajemen otomatis untuk alat dan bahan habis pakai menyederhanakan setiap aspek proses, mulai dari memesan alat baru hingga mengumpulkan data tentang masa pakainya setelah digunakan. Mungkin ini adalah satu-satunya cara workshop kerja untuk menertibkan kekacauan habis pakai yang menghabiskan banyak waktu mereka.

KESIMPULAN

Cari tahu cara menyadari manfaat manajemen stok ini – dan temukan lebih banyak kasus penggunaan untuk teknologi manajemen inventaris dan semua masalah yang dapat diselesaikannya di workshop kerja Anda. Di Metalextra, rencana kerja kami terlaksana karena kami mendengarkan, mengulas, dan menganalisis tantangan dari pelanggan kami. Spesialis kami akan memulai dengan menghabiskan waktu di lantai workshop Anda. Kemudian, kami mencari solusi dan menemukan jawaban yang sesuai dengan kebutuhan anda.

Jika Anda berminat untuk membeli alat kerja presisi ataupun beragam alat aksesoris machining dan cutting tool dimensi metric lainnya silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email: moc.artxelatem@selas Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.