Business, History & Origin

Nachi-Fujikoshi produsen komponen otomotif pindah ke Thailand dari Jepang dan Taiwan

TOKYO – Nachi-Fujikoshi, produsen bearing otomotif besar Jepang, akan memindahkan pabrik produksi bearing serba guna dari Toyama, Jepang, dan Taiwan ke Thailand sebagai tanggapan atas penurunan permintaan suku cadang otomotif konvensional. Kemajuan pesat elektrifikasi kendaraan bermotor memacu para pembuat suku cadang untuk mengubah operasi mereka sendiri.

KENAPA NACHI FUJIKOSHI TIDAK PINDAH KE INDONESIA?

Indonesia memiliki kapasitas merakit kendaraan merk Jepang terbesar di Asia tenggara. Indonesia menjadi produsen otomotif Asia Tenggara dengan produksi tertinggi pada Januari-April 2015 dengan pangsa pasar 36,54% (363.945 unit), sementara Thailand berada di posisi kedua dengan 25,29%. Namun, Nachi-Fujikoshi justru akan membangun pabrik baru senilai 10 miliar yen ($ 80,74 juta) di dekat pabriknya yang ada di Provinsi Rayong tengah Thailand. Investasi yang luput dari perhatian pemerintah Indoensia ini justru akan mentransfer produksi bearing serba guna ke fasilitas baru di Thailand, yang dijadwalkan mulai jalan pada Februari 2022.

Langkah bisnis Nachi-Fujikoshi tersebut bertujuan untuk memangkas biaya produksi untuk Bearing atau sering disebut Laher yang merupakan komponen komoditas utama dari kendaraan. Perusahaan Nachi-Fujikoshi akan menggunakan uang yang disimpan untuk memenangkan pelanggan baru di antara pembuat peralatan mesin dan produk non-otomotif.

Peralihan produksi Nachi-Fujikoshi ke Thailand diperkirakan akan menelan biaya sekitar 200 pekerjaan di pabrik Toyama, termasuk pekerja kontrak, yang akan diberhentikan setelah kontrak mereka berakhir. Pabrik Nachi-Fujikoshi tersebut memiliki sekitar 2.200 pekerja, termasuk karyawan sementara, pada akhir November 2020, menurut laporan keuangan perusahaan.

Nachi-Fujikoshi berencana untuk menggandakan porsi bearing yang dibuat di Thailand menjadi 40% dari total output pada akhir tahun 2022. Pabrik Nachi-Fujikoshi yang tersisa di Jepang dan negara lain akan fokus terutama pada bearing yang dibuat sesuai pesanan, dengan pabrik Toyama yang berkonsentrasi pada daya tahan tinggi produk.

Bearing atau sering disebut Laher buatan Nachi-Fujikoshi memungkinkan perputaran yang mulus dari bagian yang bergerak di mesin. Di mobil, mereka ditemukan terutama di mesin dan transmisi. Sementara mobil bermesin pembakaran internal memiliki Bearing atau sering disebut Laher 100 hingga 150, mobil listrik biasanya memiliki sekitar 30% lebih sedikit.

POTENSI NACHI FUJIKOSHI

Karena pertumbuhan kendaraan bertenaga listrik (Electric Vehicle) menggerogoti permintaan akan mesin mobil konvensional, maka bearing juga menurun. Ini mendorong pembuat komponen besar seperti Denso untuk menyesuaikan operasi mereka.

Pada tahun bisnis yang berakhir November lalu, bearing berkontribusi 32% dari penjualan Nachi-Fujikoshi 201 miliar yen. Perusahaan membuat 60% dari Bearing atau sering disebut Laher nya untuk pembuat mobil, sedangkan sisanya untuk produsen peralatan mesin dan mesin industri lainnya.

Nachi-Fujikoshi bertujuan untuk memangkas biaya produksi untuk Bearing atau sering disebut Laher nya sebesar 20% dan menemukan pembeli baru untuk produknya di antara pembuat peralatan industri. Itu ingin meningkatkan bagian mereka dari pesanan perusahaan menjadi 60% dari total.

Meskipun Bearing atau sering disebut Laher buatan mesin industri Nachi-Fujikoshi diperkirakan tetap lebih mahal daripada yang dibuat oleh pabrikan China, perusahaan yang berbasis di Tokyo ini yakin dapat mempertahankan keunggulan kompetitif, berkat reputasinya dalam kualitas.

PANGSA PASAR BEARING

Pembuat bearing lainnya juga merasakan perubahan. Pemimpin pasar NSK melihat bearing untuk motor kecil yang digunakan pada kendaraan listrik dan turbin angin sebagai pasar yang menjanjikan. Perusahaan berencana menghabiskan hingga 5 miliar yen selama tiga tahun ke depan untuk meningkatkan produksi Bearing atau sering disebut Laher besar untuk turbin angin di pabriknya di China untuk memasok ke perusahaan yang membangun ladang angin di seluruh negeri.

Pertumbuhan kendaraan bertenaga listrik (Electric Vehicle) juga tidak memengaruhi pembuat suku cadang mobil lainnya. Mobil bermesin pembakaran dalam membutuhkan sistem transmisi yang rumit untuk mengalirkan tenaga dari mesin ke roda. Mobil bertenaga baterai membutuhkan lebih sedikit suku cadang – sekitar 20.000 untuk kendaraan bertenaga listrik (Electric Vehicle) dibandingkan dengan 30.000 untuk mobil bertenaga bensin, menurut sebuah survei. Mobil listrik tidak membutuhkan ring piston atau peralatan knalpot.

INDUSTRI SUKU CADNG MOBIL

Di Jepang, Pemerintah Metropolitan Tokyo bertujuan untuk membuat semua penjualan mobil baru kendaraan bertenaga listrik, seperti kendaraan bertenaga listrik (Electric Vehicle) dan mobil bertenaga hidrogen, pada tahun 2030. Spesialis riset pasar Inggris LMC Automotive memperkirakan bahwa pangsa mobil bermesin pembakaran internal akan turun menjadi 54% dari total pada tahun 2030 dari 89% pada tahun 2020. Hal ini menunjukkan perubahan yang lebih cepat dalam industri suku cadang juga.

Pembuat suku cadang mobil merombak operasi mereka sebagai tanggapan akjan peluang atau bisa juga disebut ancaman dari industri kendaran listrik ini. Nippon Denso akan melakukan outsourcing produksi pompa bahan bakar ke afiliasinya Aisan Industry untuk merampingkan pekerjaan manufaktur dan pengembangan dengan menghilangkan operasi yang tumpang tindih.

Continental, pembuat suku cadang mobil besar Jerman, telah mengumumkan rencana untuk mengakhiri produksi mesin diesel dan bensin konvensional pada tahun 2030. Berharap lebih banyak mobil listrik yang akan diluncurkan di masa depan, perusahaan tersebut memutuskan bisnis powertrainnya pada tahun 2019.

Di sisi lain, elektrifikasi kendaraan akan mengangkat permintaan motor, baterai, dan komponen lainnya. Sementara mesin dan transmisi diperkirakan akan menguasai 19% pasar suku cadang mobil pada tahun 2040, turun lima poin persentase dari tahun 2017, pangsa untuk motor, baterai dan suku cadang lain yang dibutuhkan untuk elektrifikasi akan meningkat menjadi 13% pada tahun 2040 dari 9% pada tahun. 2030, menurut survei 2019 oleh PricewaterhouseCoopers.

Memposisikan diri sebagai manufaktur mesin motor untuk kendaraan bertenaga listrik (Electric Vehicle) sebagai bisnis utama di masa depan, Nidec Jepang ingin memperluas pasar kendaraan bertenaga listrik (Electric Vehicle) di Eropa selain China. Ia berencana menghabiskan 200 miliar yen untuk pabrik motor di Serbia.

Mitsubishi Chemical akan meningkatkan kapasitas produksinya untuk larutan elektrolit – salah satu dari empat bahan utama yang digunakan dalam baterai lithium ion – sekitar 50%, sementara Asahi Kasei akan menghabiskan 30 miliar yen untuk meningkatkan output pemisah, input baterai utama lainnya.

KESIMPULAN

Banyak negara telah memperkenalkan kebijakan untuk mendorong menjauh dari mobil bertenaga bensin. Inggris mengumumkan musim gugur lalu bahwa mereka akan melarang penjualan mobil bertenaga bensin dan diesel baru pada tahun 2030, memajukan tenggat waktu lima tahun. China berencana mewajibkan semua penjualan mobil baru pada 2035 menjadi kendaraan bertenaga listrik (Electric Vehicle), kendaraan hybrid, atau mobil ramah lingkungan lainnya.

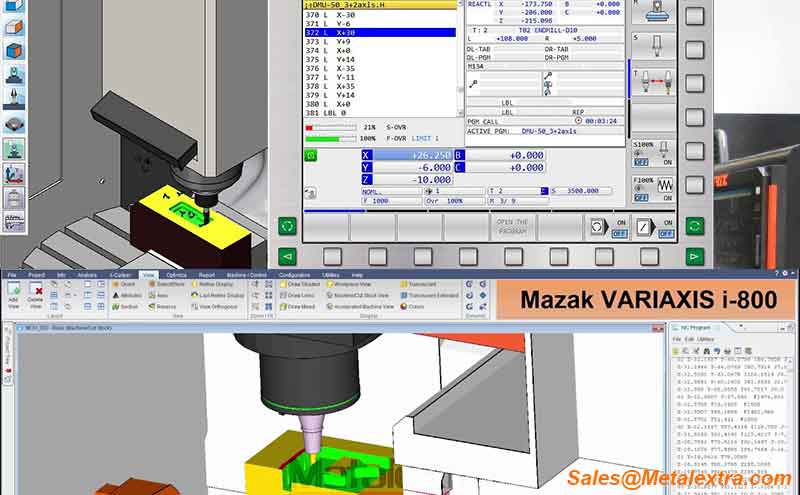

Di Metalextra.com kami yakin dengan peningkatan berkelanjutan dari teknologi produksi yang baik jika dikombinasikan dengan pengujian dan pengembangan, memungkinkan kami untuk menawarkan produk-produk berkualitas tinggi yang membantu perusahaan-perusahaan manufaktur di berbagai industri dan tentunya demi meningkatkan produktivitas anda. Kami juga menawarkan solusi perangkat alat ukur presisi berkualitas tinggi asal Swiss, Jerman, Taiwan, Jepang.

Jika Anda berminat untuk membeli alat kerja presisi ataupun beragam alat aksesoris machining dan cutting tool dimensi metric lainnya silahkan hubungi kami melalui email: moc.artxelatem@selas

Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.

Corporate communications NACHI Fujikoshi, March 2021.

asia.nikkei.com/Business/Automobiles/Shift-to-electric-cars-speeds-restructuring-of-parts-industry