Cutting Tools, Expertise, Machining

Plunge milling itu apa dan bagaimana?

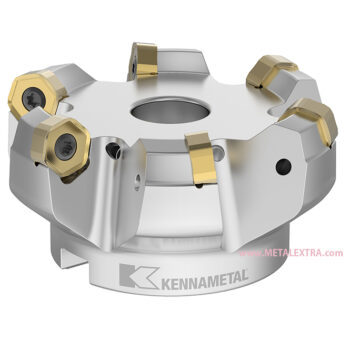

Plunge milling, disebut juga z-axis milling, merupakan proses milling CNC yang dalam proses ini umpan diberikan secara linier sepanjang sumbu pahat saat melakukan pemrosesan CNC. Operasi penggilingan dan frais kecil sangat bervariasi dar penggilingan milling tradisional.

Tentu tidak seperti mata pahat pada mesin bubut atau mesin bor yang memiliki satu mata pemotong, pisau frais pada umumnya memiliki beberapa mata pemotong banyak dan jamak. Oleh sebab itu artikel berikut ini kami bahas potensi plunge milling dan kenapa anda wajib membeli pisau frais model ini.

KEUNGGULAN PLUNGE MILLING APA SAJA?

Mungkin Anda memiliki mesin yang relatif ringan atau kurang kaku. Dengan memanfaatkan kekakuan yang lebih besar yang akan dimiliki mesin Anda pada arah Z, Anda mungkin bisa mendapatkan Tingkat Penghapusan Material yang lebih tinggi. Atau, Anda mungkin dapat mengatasi masalah getaran chatter yang karena kurangnya kekakuan.

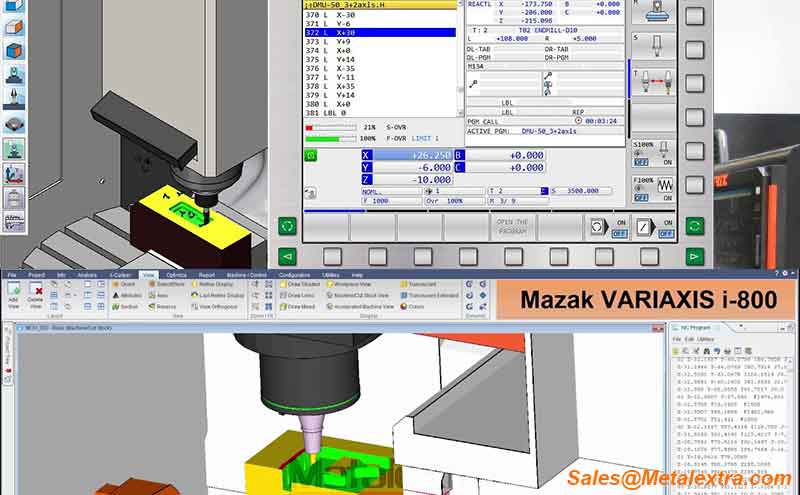

Mesin milling CNC yang lebih lama (atau lebih murah) umumnya memiliki lebih banyak slop pada sumbu XY, interpolasi yang kurang tepat, atau kecepatan spindel yang lebih lambat juga dapat memanfaatkan penggunaan sumbu Z lebih banyak melalui Plunge Milling. Plunge Milling tampaknya dibuat khusus untuk kekakuan terbatas dan kinerja mesin Hobby CNC juga, misalnya.

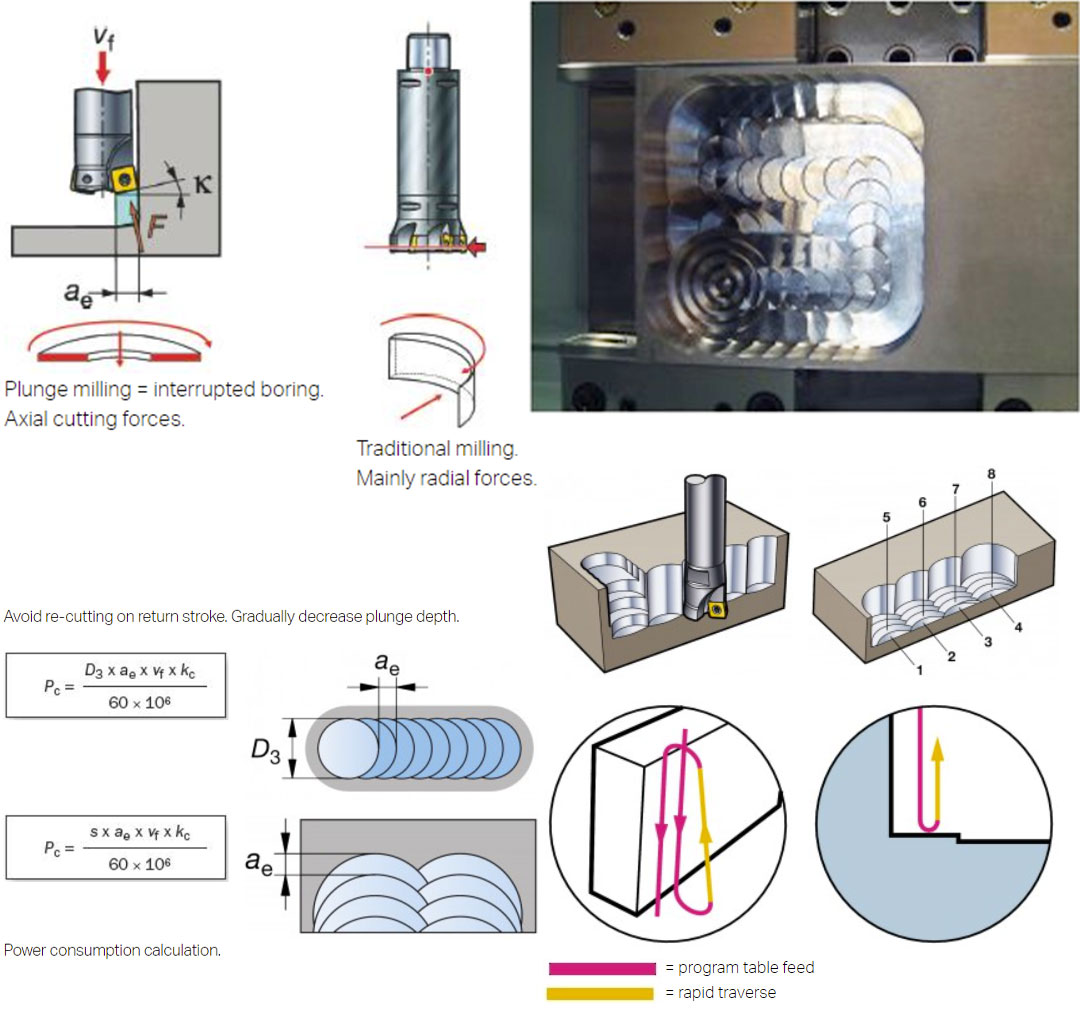

Dan berbicara tentang kurangnya kekakuan, Plunge Milling bisa menjadi ideal untuk kantong yang sangat dalam di mana gaya samping menyebabkan begitu banyak defleksi pahat sehingga Anda hampir tidak dapat membuat kemajuan sama sekali. Plunge milling efektif atau Penggilingan terjun ini memiliki keunggulan berikut dibandingkan penggilingan konvensional:

-

Gaya pemotongan radial, yang bertanggung jawab atas deformasi pahat dan benda kerja, sangat kecil.

-

Bahan yang sulit dipotong dapat dengan mudah dikerjakan dengan mesin kasar.

-

Dibandingkan dengan milling konvensional, di CNC plunge milling feed per gigi lebih sedikit.

- Konsumsi daya dan kebisingan mesin yang rendah.

-

Getaran dapat dihindari pada mesin sehingga cocok untuk pemesinan deep rongga seperti pembuatan mould dan cavity, pada deep milling juga dilakukan penyesuaian overhang tool berukuran besar.

KELEMAHAN PLUNGE MILLING APA SAJA?

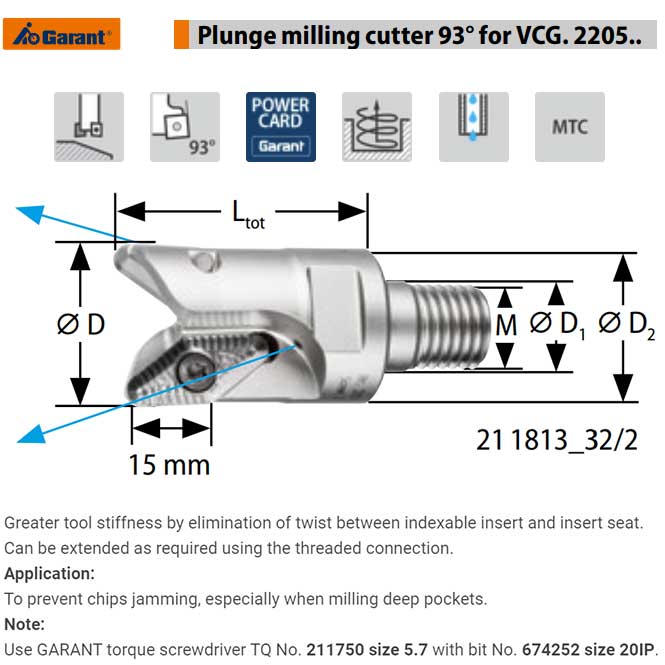

Demi mendapatkan kualitas benda kerja yang terbaik, tentu menggunakan beragam tipe dan metode frais untuk memotong dari sisi tepi tajam pinggiran pisau, atau mengubah gaya pemotongan dari arah yang dominan radial ke aksial. Hal ini dapat dibandingkan dengan operasi boring secara milling dengan pemotongan terputus.

-

Plunge Milling meninggalkan bekas tepian bergelombang atau tepian Scallop yang mungkin membutuhkan cukup banyak pembersihan atau bahkan membutuhkan cutting tool lain seperti Slitting saw (lihat diagram dibawah) yang harus dibersihkan dan dirapikan lagi. Bergantung pada jumlah stepover X dan Y Anda, jumlah scallop yang akan dibuang bisa sangat besar. Jika lebih dari satu kali pass akhir dapat dipahat semi-roughing opsional akan diperlukan untuk membersihkan tepian bergelombang scallop ini sebelum finishing dapat diterapkan.

-

Pola pemotongan center cutting atau pahat dengan mata pisau bor yang digunakan harus merupakan pemotongan tengah (meninggalkan banyak jalur perkakas harus memungkinkan masuknya ramp atau heliks untuk menciptakan ruang yang cukup untuk mulai mengambil potongan terjun parsial. Jika pahat tidak memotong tengah , itu juga tidak dapat memotong lereng yang semakin dalam di beberapa tempat.

-

Penggilingan Plunge 2D vs 3D: Beberapa jalur alat Penggilingan Plunge hanya mendukung fitur 2D di mana lantainya berada di Z yang sama, sementara yang lain dapat melakukan Profil 3D penuh melalui Plunge Milling.

KAPAN PLUNGE MILLING DIGUNAKAN?

Saat memilih cutting tool untuk aplikasi industri, penting untuk mempertimbangkan berbagai faktor seperti daya mesin, geometri, feed pemakanan, coolant, bahkan holder dan tipe materialnya. Lebih lanjut lagi dilhat juga dari aplikasi kegunaan, standar ketajaman mata yang digunakan, apakah Jepang JIS, atau Jerman DIN, atau standar Inggris UKAS atau ISO, Threading, beban kekencangan yang diterapkan pada pengikat, kekakuan holder dalam menjepit tooling, alat centering dan jumlah sekrup torx pengencang yang dibutuhkan semua harus diperhitungkan.

Plunge milling efektif untuk proses pemesinan kasar bentuk kompleks atau bentuk bebas seperti pembuatan bilah bagian impeller pada komponen mesin. Dalam multi axis plunge milling, optimalisasi pemilihan bagian plunge cutter dan menghasilkan jalur perkakas untuk permukaan bentuk bebas sangat penting untuk meningkatkan efisiensi dan efektivitas. Plunge milling memang secara khusus dirancang untuk memanfaatkan dua fungsi penting:

-

Mata pisau Bor Twist Drill standar sering kali memiliki tingkat pemindahan material yang jauh lebih tinggi daripada endmill.

-

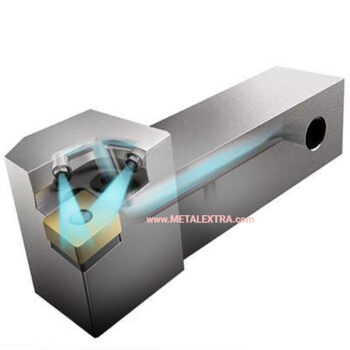

Sebagian besar Mesin CNC memiliki sumbu terkuat Z. Dengan mengubah gaya dari gaya samping (bidang XY) ke gaya aksial (Z) naik dan turun, kita mendapatkan pemotongan yang jauh lebih kaku.

Dalam plunge milling, pemotongan dilakukan di ujung perkakas dan bukan di pinggiran, yang menguntungkan karena perubahan gaya pemotongan dari arah yang didominasi radial ke arah aksial. Secara umum, plunge milling merupakan metode alternatif saat memotong seperti mata bor sekaligus agak menyamping seperti pisau router dan pisau frais endmill pada umumnya. Secara khusus penggilingan tidak dimungkinkan karena getaran berlebihan yang muncul karena:

-

Saat overhang pahat lebih besar dari 4 x DC

-

Ketika stabilitas mesin kurang solid dalam meredam getaran, penguncian atau ragum yang buruk

-

Untuk sudut semi-finishing.

-

Untuk bahan super keras yang sulit dipotong, seperti titanium

-

Ini juga bisa menjadi alternatif ketika tenaga atau torsi mesin dibatasi, terutama jika anda memiliki mesin tua yang rendah RPMnyai.

Dalam plunge milling, setelah setiap plunge cutter milling diimbangi dengan beberapa nilai dan kemudian permukaan material dihilangkan dalam bentuk lunula. Tingkat pembuangan material dihitung berdasarkan luas lunula dan laju umpan. Saat masuk dan keluar pada pemotong frais, offset radial tidak berpengaruh terhadap kondisi permukaan.

Pada kecepatan potong maksimum, permukaan yang diperoleh bersih berapa pun laju umpan per gigi saat masuk tetapi pada saat keluar nilai laju umpan yang tinggi memberikan permukaan yang rusak.Nilai kekasaran permukaan selalu meningkat seiring laju umpan pada plunge milling Simulasi dinamika Ketebalan chip yang belum dipotong yang dihasilkan oleh plunge milling dapat dilakukan dengan melacak posisi pusat plunge cutter, Simulasi ini menunjukkan efek regeneratif dengan variasi perbedaan fasa.

Kemudian model ketebalan serpihan chip yang belum dipotong dan koefisien gaya potong dengan radius cutting edge dimasukkan ke dalam model domain waktu. Akhirnya, dengan bantuan solusi domain waktu, stabilitas mesin dan getaran diperkirakan. Parameter pemotongan memainkan peran kunci dalam penggilingan terjun Gaya potong dan stabilitas mesin keduanya dipengaruhi oleh parameter pemesinan Model domain frekuensi dapat digunakan untuk memperkirakan stabilitas pemesinan.

KESIMPULAN

Ada banyak komponen mesin mobil dan motor maupun benda berkomponen logam yang bisa dibuat dengan pisau frais. Untuk melaksanakan berbagai operasi pengerjaan benda kerja logam pada mesin milling manual maupun CNC dan machining centre, dibutuhkan pisau yang kuat untuk mengukir material metal tersebut. Beragamnya jenis dan bentuk serta standar alat potong cutting tool atau pisau frais ini tentunya seringkali membuat kita bingung. Jika Anda berminat untuk membeli perlengkapan alat countersink, deburring, cutting tool maupun hand tooling silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : moc.artxelatem@selas

Semoga menambah bahan referensi anda! Wassalam!

Sumber:

sandvik.coromant.com/en-gb/knowledge/milling/milling-holes-cavities-pockets/pages/plunge-milling

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.