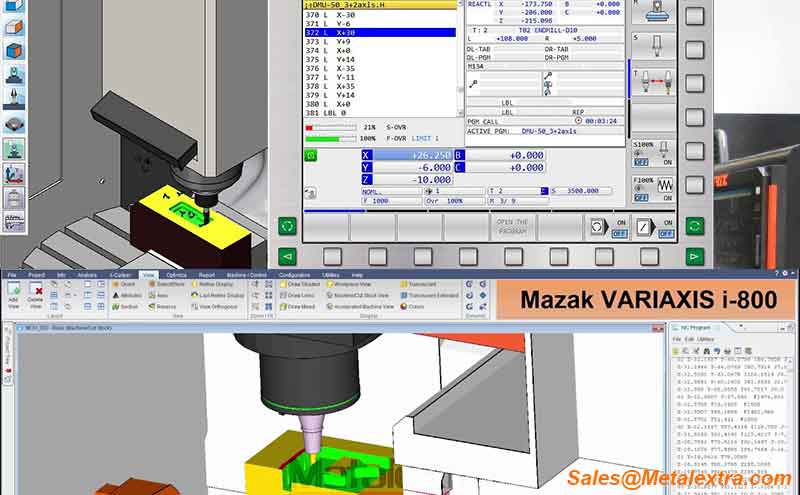

Cutting Tools, Machining

Electrical Discharge Machining terbaru dari Makino Jepang

Salah satu teknik permesinan dan pengeboran yang modern dikenal dengan nama Mesin pelepasan listrik atau Electrical Discharge Machining (EDM). Metode EDM juga dikenal sebagai mesin pengeboran material yang bekerja dengan prinsip seperti petir yang menyambar ke tanah yang berteganggan sangat tinggi namun terfokus eneginya.

KEGUNAAN ELECTRICAL DISCHARGE MACHINING (EDM)

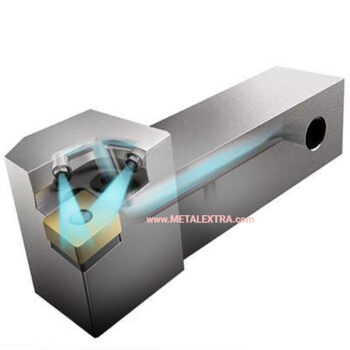

Di berbagai industri pengolahan logam, ada banyak material keras yang digunakan dengan kebutuhan lubang yang bervariasi. EDM mampu melakukan pengeboran dengan diameter yang sangat kecil hingga beberapa milimeter saja. Mesin EDM bisa melakukan pengeboran ini karena bagian tengah dari logam yang akan dibor atau disambar arus listrik tersebut bisa menguap dengan cepat pada suhu yang sangat tinggi, sedangkan logam yang berada ditepian material menjadi cair.

EDM memang umumnya digunakan pada material yang sangat keras seperti Stainless Steel, Carbide dan beragam logam superkeras lainnya. Bisa dikatakan mesin EDM digunakan untuk pengeboran presisi yang biaya kerjanya lebih murah daripada mesin milling CNC maupun mesin waterjet cutter.

Teknologi pemesinan Wire EDM telah mengalami perkembangan berkelanjutan untuk meningkatkan keandalan dan efisiensi proses. Upaya ini telah memupuk proses pemesinan non-tradisional ini untuk berkembang digunakan menjadi metode utama manufaktur untuk semakin banyak industri. Dari awal yang sederhana yang merevolusi alat dan proses pembuatan cetakan, EDM kawat telah matang dan memperluas penggunaannya untuk mengarahkan produksi suku cadang, terutama di bidang medis dan kedirgantaraan.

Mesin EDM kawat generasi terbaru hampir dalam segala hal lebih baik dibandingkan dengan pendahulunya, yang telah membantu meningkatkan proses EDM kawat menjadi metode produksi yang diandalkan setiap hari.

PERKEMBANGAN TEKNOLOGI MESIN EDM TERBARU

Dalam beberapa tahun terakhir, banyak produsen EDM kawat telah memfokuskan pengembangan pada item yang menangani dan meningkatkan keandalan proses. Ini termasuk item seperti menyederhanakan antarmuka kontrol, meningkatkan kemampuan kawat threading otomatis, mengurangi persyaratan perawatan mesin, dan mengurangi biaya konsumsi kabel. Meskipun ini semua adalah poin peningkatan alat berat yang penting dan kritis, kecepatan pemesinan Wire EDM tetap relatif datar selama dekade terakhir… hingga sekarang!

Terlepas dari banyak poin peningkatan alat berat yang penting dan kritis selama bertahun-tahun, kecepatan pemesinan teknik EDM atau wire-cutter kawat tetap relatif datar selama dekade terakhir. Namun, akhir-akhir ini raksasa Wire cutting EDM asal Jepang memperkenalkan solusi unik yang sanggup menawarkan efisiensi tinggat tinggi dan nilai presisi lebih baik.

Makino telah memperkenalkan mesin EDM kabel baru, U6 H.E.A.T. Ekstrim, yang telah dikembangkan untuk membawa kecepatan pemesinan ke tingkat kinerja dan efisiensi yang baru. Inti dari kemampuan baru ini adalah penggunaan kabel berdiameter lebih besar — 0,016 ”(0,4 mm) —mengangkatkan U6 H.E.A.T. Ekstrim sebagai mesin EDM kabel tercepat saat ini.

Seperti mesin Makino seri U3 H.E.A.T. yang lebih kecil, U6 H.E.A.T. Mesin Wire EDM memberikan perpaduan ideal antara kecepatan, akurasi, dan kemampuan permukaan akhir dengan travel yang lebih besar untuk menangani aplikasi yang paling menuntut dengan tingkat kemudahan dan efisiensi yang baru. U6 H.E.A.T. memperluas kemampuan U6 yang beragam dengan peningkatan pada sistem pembilasan dan filtrasi untuk meningkatkan produktivitas.

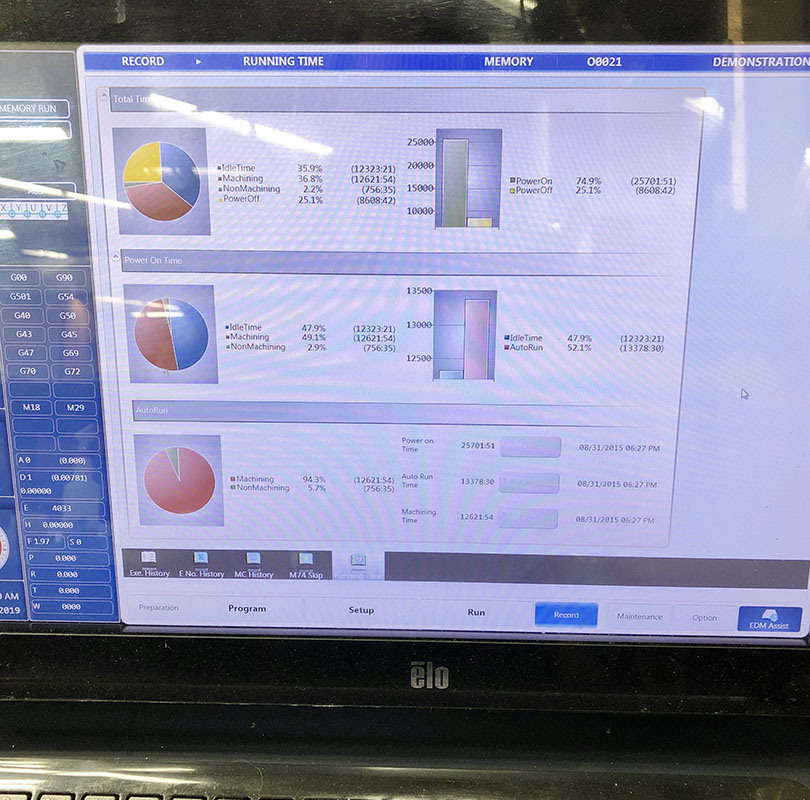

Kontrol Hyper i Makino menghadirkan operasi Pinch / Swipe / Drag yang intuitif dan familiar yang mirip dengan smartphone dan tablet ke U6 H.E.A.T. mesin. Operator dibekali dengan tampilan kontrol yang efektif dan memerintah dengan tampilan layar sentuh HD kelas 24 “yang besar yang lebih ditingkatkan dengan mouse dan keyboard standar serta Handbox canggih yang berfungsi penuh. Kontrol Hyper i menggunakan proses operasi 3-Langkah langsung dari Program / Setup / Run, dan antarmuka yang efisien dan ramah pengguna ini digunakan untuk semua mesin Makino Wire dan RAM EDM. Kontrol Hyper i juga standar dengan manual elektronik onboard digital, video pelatihan instruksional, dan fungsi bantuan E-Tech Doctor tingkat lanjut yang memberdayakan operator dengan sumber daya yang terintegrasi dan nyaman langsung di ujung jari mereka.

APAKAH DIAMETER LEBIH BESAR LEBIH BAIK?

Manfaat utama dalam menggunakan kawat berdiameter lebih besar adalah memungkinkan tingkat daya yang lebih tinggi diterapkan, yang menghasilkan peningkatan kecepatan pemesinan.

Ada batasan fisik tentang seberapa banyak daya yang dapat ditahan oleh ukuran kawat tertentu (kerapatan percikan — jumlah daya maksimum yang dapat diterapkan ke elektroda di area tertentu), karena melebihi level ini akan mengakibatkan putusnya kabel; meskipun ada faktor lain yang berkontribusi terhadap kerusakan kabel. Membandingkan kawat berdiameter 0,016 inci dengan kawat berdiameter 0,010 inci yang digunakan secara tradisional, luas penampang 265 persen lebih besar.

PERBANDINGAN UKURAN KAWAT

Menggunakan kawat berdiameter lebih besar saja belum tentu menghasilkan kinerja yang lebih tinggi. Kabel yang lebih besar mendukung tingkat daya yang lebih tinggi, tetapi ukuran kawat berdiameter 0,016 ”melebihi kemampuan keluaran daya kebanyakan mesin, karena generator EDM kawat biasanya dikonfigurasi dan dioptimalkan untuk operasi berdiameter 0,010”.

Dinyatakan secara berbeda, generator EDM kabel standar tidak memiliki daya listrik tambahan / cadangan yang cukup untuk digunakan pada pemotongan agar beroperasi pada tingkat optimal dengan kawat berdiameter 0,016 ”dan oleh karena itu akan membuat proses kelaparan dan menghambat proses mencapai kecepatan yang lebih cepat.

Untuk mencapai kecepatan potong yang lebih cepat dengan menggunakan kawat berdiameter 0,016 inci, U6 H.E.A.T. Alat berat ekstrim dikonfigurasi dengan booster generator tambahan yang meningkatkan daya pemesinan rata-rata maksimum dari 30 A menjadi 60 A.Unit booster ini meningkatkan konsumsi daya kVA alat berat sekitar 50 persen di atas basis U6 HEAT, tetapi peningkatan konsumsi daya ini sepenuhnya dibenarkan dan diimbangi dengan peningkatan kecepatan pemesinan yang kasar.

LEBIH BANYAK PENINGKATAN

MAKINO U6 H.E.A.T. memang teknologi terbaru untuk build ekstrim dan pengembangan pada mesin ini mempertahankan semua kemampuan pemesinan standar untuk mencapai akurasi tinggi dan permukaan halus dengan ukuran kawat hingga diameter 0,004 ”(0,100mm). Bagian “Ekstrim” memerlukan penyempurnaan khusus yang berfokus pada pengoperasian kawat berdiameter 0,016″.

Selain kebutuhan untuk peningkatan daya pemesinan, pengembangan dan modifikasi tambahan diperlukan untuk mencapai pengencangan kabel otomatis yang andal dengan kawat berdiameter 0,016 ”, yang merupakan tantangan teknis yang berat.

KESIMPULAN

EDM bisa digunakan untuk industri pembuatan mould dan dies press cetakan pada pelat cetak plastic injection, rubber injection dan bahkan pada beragam jenis pengerjaan material logam super keras yang berdiameter kecil dan relatif dalam dengan biaya yang murah. Tabung elektroda beroperasi seperti kawat pada mesin EDM yang dipotong kawat, memiliki celah percikan dan laju keausan.

Beberapa mesin EDM pengeboran lubang kecil dapat mengebor 100 mm baja lunak atau mengeras dalam waktu kurang dari 10 detik, rata-rata tingkat keausan 50% hingga 80%. Lubang berukuran 0,3 mm hingga 6,1 mm dapat dicapai pada operasi pemboran ini. Elektroda kuningan lebih mudah untuk mesin tetapi tidak direkomendasikan untuk operasi pemotongan kawat karena partikel kuningan yang terkikis menyebabkan kerusakan kawat “kuningan pada kuningan”, oleh karena itu tembaga dianjurkan.

Jika Anda berminat untuk membeli alat kerja presisi ataupun beragam alat aksesoris machining dan cutting tool dimensi metric lainnya silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : moc.artxelatem@selas Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.

Corporate communications Makino Milling Machine Co., Ltd, SEPTEMBER 2020