Pengujian material merupakan prosedur uji penentuan dan penyamarataan standar material agar dapat menghasilkan bahan baku yang berkualitas. Secara umum, ada tiga jenis utama pengukuran kekerasan: goresan, indentasi, dan rebound. Di dalam masing-masing kelas pengukuran ini ada skala pengukuran individual. Pengujian Kekerasan material haruslah disesuaikan dengan jenis material yang akan diuji.

KAPAN HARDNESS TESTING PERLU DIGUNAKAN?

Alat ukur HARDNESS TESTER merupakan satu dari sekian banyak pengujian yang dipakai, karena dapat dilaksanakan pada sampel benda uji yang kecil sehingga diketahui spesifikasinya. Alat ukur ini digunakan untuk:

-

Menguji material sampel yang akan atau baru saja dibeli, sebelum digunakan sehingga tercipta konsistensi.

-

Untuk menilai nilai ekonomi atau salvage value saat maintenance suatu konstruksi logam.

-

Untuk mengevaluasi kualitas material setelah periode kegunaan.

-

Untuk investigasi material dalam rangka mencari penyebab dari material stress maupun akibat dari perlakuan tertentu, misal; investigasi rangka pesawat yang terbakar dst.

-

Kegiatan riset dan pengembangan teknologi baik mempelajari teknologi kompetitor atau reverse engineering maupun untuk penelitian teknologi baru.

Lebih lanjut lagi, Hardness testing juga penting dalam terapan ilmu metalurgi. Metalurgi merupakan ilmu material yang mempelajari perilaku fisik dan kimia dari unsur-unsur logam, senyawa intermetaliknya, dan campurannya, yang digunakan untuk membuat paduan logam yang diinginkan. Metalurgi juga merupakan teknologi logam dan know-how ilmu terapan untuk mengolah dan merekayasa komponen logam melalui proses thermal dan pembentukan forming, sehingga material logam tersebut dapat digunakan untuk memenuhi kebutuhan dalam mengembangkan produk maupun bahan baku industri.

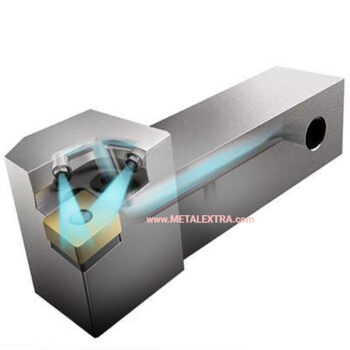

Brinell Hardness Tester

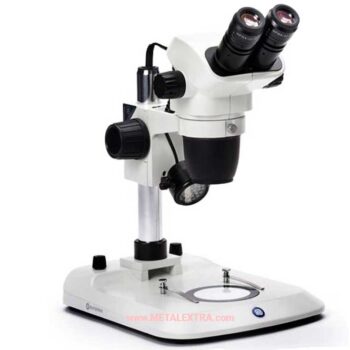

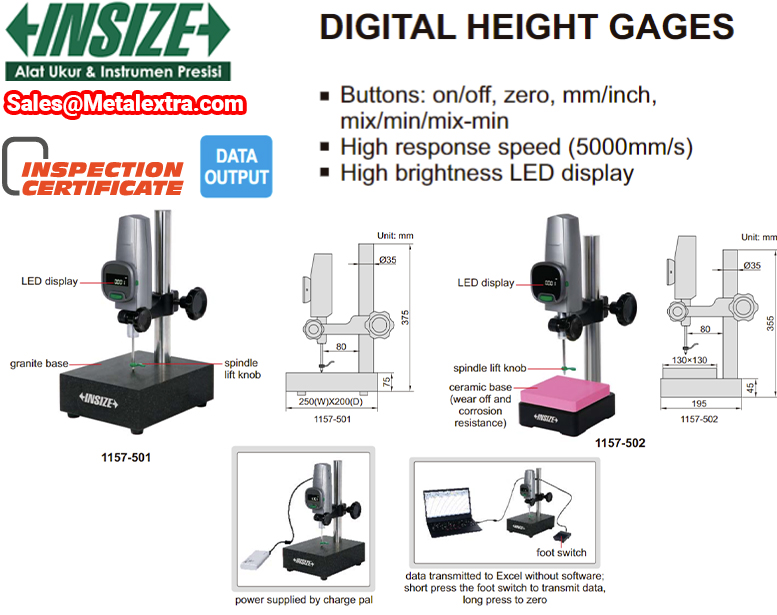

INSIZE Brinell Indentation Automatic Measuring Scope HDT-MB325 (CMOS 1.3Mpx, USB) Range; 15 ~ 650HBW

PRINSIP DASAR ANALISA HARDNESS TESTING

Tingkat kekerasan material merupakan standar ukuran ketahanan terhadap deformasi plastis dipermukaan material yang disebabkan oleh lekukan mekanis secara tekan atau abrasi digores. Secara umum, bahan logam yang berbeda berbeda dalam kekerasannya; misalnya logam keras seperti titanium dan berilium lebih keras daripada logam lunak seperti

Kekerasan makroskopik umumnya dicirikan oleh ikatan antarmolekul yang kuat, tetapi perilaku bahan padat di bawah gaya kompleks; oleh karena itu, ada pengukuran kekerasan yang berbeda: kekerasan gores (Scratch Tester), kekerasan lekukan (Indentation hardness), dan kekerasan pantul (Rebound hardness).

Kekerasan tergantung pada daktilitas, kekakuan elastis, plastisitas, regangan, kekuatan, ketangguhan, viskoelastisitas, dan viskositas. Contoh umum materi keras adalah keramik, beton, logam tertentu, dan bahan superkeras, yang dapat dikontraskan dengan materi lunak.

Ketangguhan suatu bahan logam dikelompokkan berdasarkan kalkulasi jumlah energi maksimum yang dapat diserapnya sebelum pecah, penyok atau patah, yang berbeda dengan jumlah gaya yang dapat diberikan. Ketangguhan atau tingkat kekerasan logam ini cenderung kecil untuk bahan yang keras tapi rapuh seperti mata pensil, karena deformasi elastis dan plastis memungkinkan bahan untuk menyerap dalam jumlah besar energi yang ditekan fokus pada permukaan logam tersebut.

SATUAN & TIPE HARDNESS TESTING

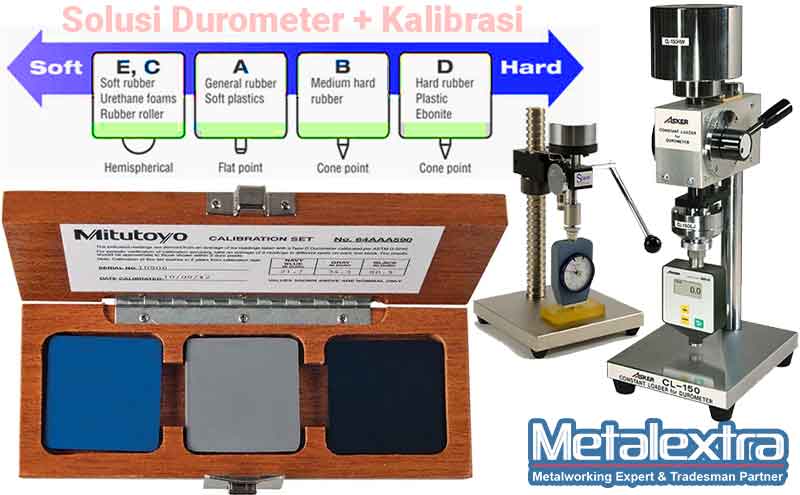

Mengapa pengujian kekerasan? Di dalam aplikasi manufaktur, material terutama semata diuji untuk dua pertimbangan: yang manapun ke riset karakteristik suatu material baru dan juga sebagai suatu cek mutu untuk memastikan bahwa contoh material tersebut menemukan spesifikasi kualitas tertentu .

Pengujian yang paling banyak dipakai adalah dengan menekankan penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara kekerasan dengan penekanan.

Kekerasan juga didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Didunia teknik, umumnya pengujian kekerasan logam menggunakan 4 macam metode pengujian kekerasan, yakni :

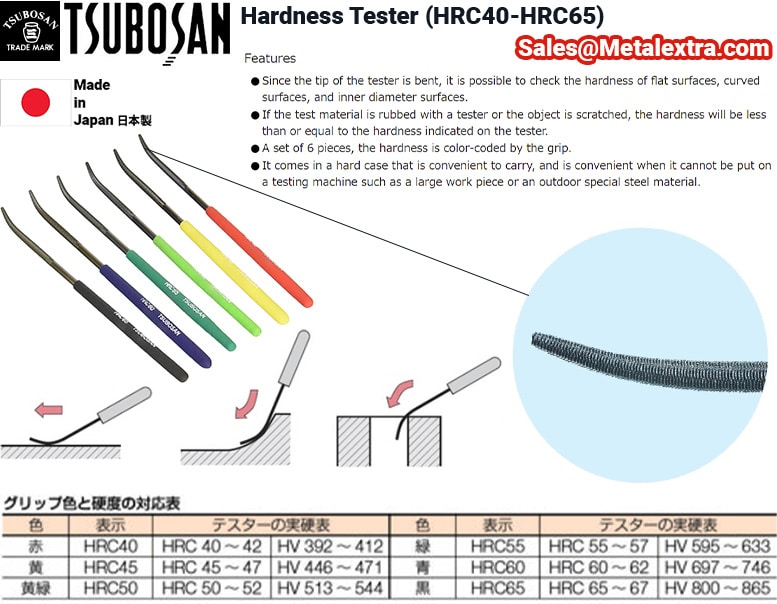

1.Hardness Tester Brinell (HB / BHN)

2.Hardness Tester Rockwell (HR / RHN)

3.Hardness Tester Vikers (HV / VHN)

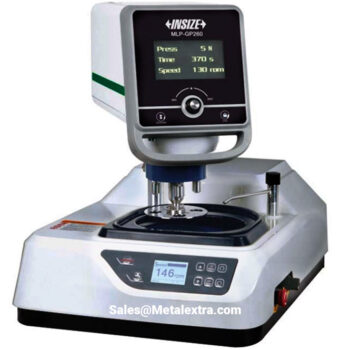

4.Hardness Tester Micro Hardness (Biasanya dipakai pada material medis maupun sintetik)

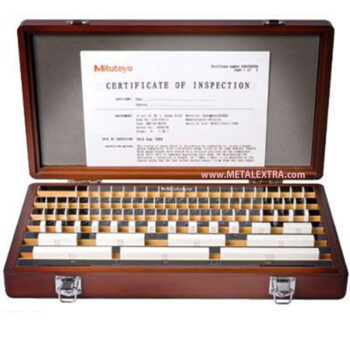

Untuk alasan praktis, tabel konversi satuan digunakan untuk mengkonversi antara satu skala dengan skala lainnya. Kunci untuk memahami mekanisme di balik uji kekerasan hardness testing adalah untuk memahami struktur mikro logam, atau struktur dan susunan atom pada tingkat atom. Faktanya, sebagian besar sifat logam penting untuk pembuatan barang saat ini ditentukan oleh struktur mikro suatu material.

METAL TESTER: HARDNESS ATAU STRUKTUR MIKRO?

Dalam Ilmu Bahan Teknik (Metallurgy Engineering) maupun ilmu pencitraan komposisi material atau Metallography, HARDNESS TESTER merupakan metode pengujian standar. Tingkat kekerasan (Hardness) maupun daya tahan material merupakan satu sifat mekanik (Mechanical properties) dari suatu material. Sebelum mengolah suatu bahan baku, kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan dinilai dari ukuran sifat mekanis material yang diperoleh dari DEFORMASI PLASTIS (deformasi yang diberikan dan setelah dilepaskan, tidak kembali ke bentuk semula akibat indentasi oleh suatu menda sebagai alat uji.

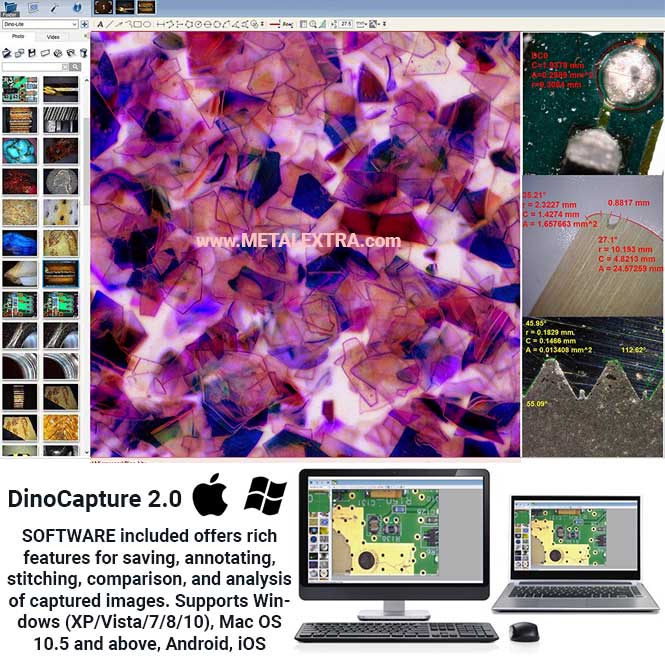

Metalografi merupakan studi tentang struktur fisik dan komponen logam dan bahan lainnya, biasanya menggunakan mikroskop untuk mempelajari wujud struktur mikro dan efek dari termal, pembentukan, penyatuan, dan proses pembuatan lainnya yang digunakan untuk membuat logam atau bahan tersebut cocok untuk digunakan dalam suatu produk, atau membantu dalam pemeriksaan mengapa logam tersebut patah, cacat, korosi, rusak maupun gagal bertahan.

Pada tingkat atom, atom-atom dalam logam disusun dalam susunan tiga dimensi yang teratur yang disebut kisi kristal. Pada kenyataannya, bagaimanapun, spesimen tertentu logam mungkin tidak pernah berisi kristal tunggal yang konsisten kisi. Sampel logam tertentu akan mengandung banyak butiran, dengan setiap butir memiliki pola susunan yang cukup konsisten. Pada skala yang lebih kecil, setiap butir mengandung penyimpangan.

Ada dua jenis penyimpangan pada tingkat butir mikro yang bertanggung jawab atas kekerasan material. Penyimpangan ini adalah cacat titik dan cacat garis. Cacat titik adalah ketidakteraturan yang terletak di lokasi kisi tunggal di dalam keseluruhan kisi tiga dimensi butir. Ada tiga cacat titik utama. Jika ada atom yang hilang dari array, cacat tsb terbentuk. Jika ada jenis atom yang berbeda di lokasi kisi yang biasanya ditempati oleh atom logam, cacat substitusi terbentuk.

Jika ada atom dalam sebuah permukaan material di mana ada biasanya tidak boleh, cacat interstitial terbentuk. Ini dimungkinkan karena ada ruang antara atom dalam kisi kristal. Sementara cacat titik adalah penyimpangan di satu situs di kisi kristal, cacat garis adalah penyimpangan pada bidang atom. Dislokasi adalah jenis cacat garis yang melibatkan ketidakselarasan bidang-bidang ini. Dalam kasus dislokasi sisi, setengah bidang atom terjepit antara dua pesawat dari atom.

Dalam kasus dislokasi ulir dua atom disajikan dengan array heliks berjalan di antara mereka. Dalam kacamata, kekerasan tampaknya bergantung secara linear pada jumlah kendala topologi yang bekerja di antara atom-atom jaringan. Oleh karena itu, teori rigiditas memungkinkan prediksi nilai kekerasan sehubungan dengan komposisi. Dislokasi menyediakan mekanisme bagi bidang atom untuk tergelincir dan dengan demikian metode untuk deformasi plastik atau permanen. Bidang-bidang atom dapat beralih dari satu sisi dislokasi ke sisi lain secara efektif memungkinkan dislokasi untuk melintasi material dan material berubah bentuk secara permanen. Gerakan yang diizinkan oleh dislokasi ini menyebabkan penurunan kekerasan material.

Cara untuk menghambat pergerakan bidang atom, dan dengan demikian membuat mereka lebih sulit, melibatkan interaksi dislokasi satu sama lain dan atom interstitial. Ketika dislokasi bersinggungan dengan dislokasi kedua, dislokasi tidak lagi dapat melintasi kisi kristal. Perpotongan dislokasi menciptakan titik jangkar dan tidak memungkinkan bidang atom untuk terus tergelincir satu sama lain.

Dislokasi juga dapat dilabuhkan oleh interaksi dengan atom interstitial. Jika dislokasi bersinggungan dengan dua atau lebih atom pengantara, slip pesawat akan kembali terganggu. Atom interstitial menciptakan titik jangkar, atau menjepit titik, dengan cara yang sama seperti memotong dislokasi. Dengan memvariasikan keberadaan atom interstitial dan kepadatan dislokasi, kekerasan logam tertentu dapat dikontrol.

Meskipun tampaknya kontra-intuitif, ketika kepadatan dislokasi meningkat, ada lebih banyak persimpangan dibuat dan akibatnya lebih banyak titik jangkar. Demikian pula, dengan bertambahnya atom interstitial, semakin banyak titik pinning yang menghambat pergerakan dislokasi. Sebagai hasilnya, semakin banyak anchor point ditambahkan, semakin sulit materialnya.

KESIMPULAN

Jika Anda berminat untuk membeli Hardness Tester silakan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : moc.artxelatem@selas

Semoga bermanfaat. Wassalam!

Sumber: Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.